CROISSET THERMOPLASTICS ENGINEERING, S.L. desarrolla materiales compuestos porque las diferentes ramas de ingeniería no encuentran en los materiales tradicionales las propiedades físicas, químicas o mecánicas requeridas para abordar nuevos desafíos. Por este motivo, el papel de los materiales compuestos tanto en aplicaciones actuales como futuras resulta determinante para avanzar en la consecución de la ratio coste-beneficio.

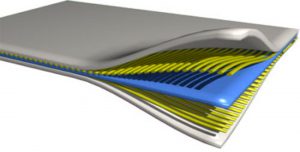

Los materiales compuestos, también conocidos por composites, son el resultado de combinar materiales de distinta naturaleza de la que se obtiene un resultado imposible de conseguir por otros procedimientos y se caracterizan por su ligereza y su altísima resistencia mecánica.

Presentan dos elementos principales: fibra y matriz. Combinando adecuadamente diferentes fibras y matrices obtenemos unos materiales con mejores propiedades que las partes que los componen por separado.

CTE desarrolla compuestos con matriz polimérica (CMP), cerámica (CMC) y metálica (CMM) y trabajamos en la investigación de materiales inteligentes y diferentes nanocompuestos.

| MATRICES | ||

|---|---|---|

| TERMOPLÁSTICAS | TERMOESTABLES | ELASTÓMEROS |

| Polipropileno PP Poliamidas PA Policarbonatos PC |

POLIÉSTER INSATURADO UP Resinas Epoxi Resinas Viniléster Fenoles |

Poliuretanos PU Siliconas SI |

Se utilizan como refuerzo fibras de: vidrio, carbono, boro, cerámicas, metálicas, aramida , etc. También fibras naturales como: sisal, cáñamo, lino, maíz, avena, kenaf, etc.

Las tecnologías aplicadas son las siguientes:

HLU (Hand Lay Up).- Se caracteriza por la colocación manual de material preimpregnado sobre un molde al aire y curado en autoclave bajo determinadas condiciones de presión y temperatura. Se utiliza generalmente para la fabricación de componentes monolíticos y sandwich.

RTM (Resin Transfer Moulding).- Está caracterizada por la colocación manual de un tejido de fibra seca sobre un doble molde abierto que una vez cerrado, se le inyecta determinada resina, posteriormente se somete la pieza a un curado en horno. A determinada temperatura. El hecho de utilizar preformas secas aumenta considerablemente las propiedades mecánicas del material.

VARTM (Vacuun Assisted Resin Transfer Moulding).- Como su nombre indica, se trata de una tecnología con cierta similitud a la RTM. El proceso consiste en colocar una preforma de fibra seca sobre un molde abierto. Una vez cerrado y sellada la periferia y orificios inyectando resina a la vez que hacemos un vacío que facilita la entrada de la resina inyectada. El efecto de vacío reduce considerablemente la viscosidad de la resina, lo que facilita su distribución homogénea. Posteriormente se somete a un curado en autoclave. Resulta relativamente barato y se obtienen componentes de altísima calidad con fibras de vidrio y de carbono destinadas principalmente a la industria aeronáutica.

HVARTM (Heated Vacuun Assisted Resin Transfer Moulding).- Proceso similar al anterior que incorpora temperatura y seca sin necesidad de recurrir al autoclave.

© Copyright 2024.

© Copyright 2024.